Проектирование теплоотвода с корпусами с дополнительной теплоотводящей контактной площадкой

В данном кратком техническом обзоре обсуждаются методы проектирования теплоотвода для таких корпусов микросхем, как QFN, DFN и MLP, которые содержат дополнительную теплоотводящую контактную площадку.

Большинство разработчиков в настоящее время хорошо знакомы с корпусами интегральных микросхем, которые в дополнение к питающим, земляным и сигнальным выводам включают в себя дополнительную теплоотводящую контактную площадку (англ. «exposed pad» или «thermal pad»). Эти теплоотводящие площадки ассоциируются с различными аббревиатурами корпусов – например, QFN («quad flat no-lead», четырехсторонний, плоский, без выводов), DFN («dual flat no-lead», двухсторонний, плоский, без выводов), MLF («micro leadframe»), MLP («micro leadframe package») и LLP («leadless leadframe package»).

Ниже показан пример: аудио усилитель мощности SSM2211 в корпусе LFCSP («leadframe chip scale package») от Analog Devices:

Неудивительно, что основным преимуществом корпусов с теплоотводящими площадками являются улучшенные тепловые характеристики.

Внутри корпуса находится полупроводниковый монокристалл, и этот монокристалл содержит схему, которая генерирует тепло во время работы. Под монокристаллом (и тому, что к нему прикреплено) находится теплоотводящая площадка; тепло может легко перетекать из монокристалла в теплоотводящую площадку. И, таким образом, монокристалл может рассеивать больше энергии, не превышая максимальную температуру переходов, при условии, конечно, что разработчик печатной платы обеспечил, что тепло сможет легко перетекать из теплоотводящей площадки в окружающую среду.

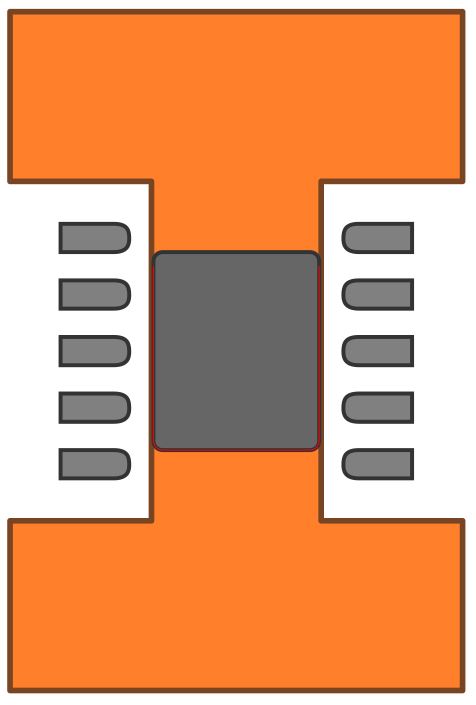

Надлежащее проектирование теплоотвода для корпусов QFN, как правило, основано на использовании переходных отверстий в той части печатной платы, которая припаивается к теплоотводящей площадке. Более простой подход, если у вас достаточно свободного места на плате, это большая медная зона, которая включает в себя соединение с теплоотводящей площадкой микросхемы. К сожалению, это возможно только для корпусов с двумя рядами выводов:

Если у вашего компонента выводы со всех четырех сторон (как это часто бывает), единственный вариант – переходные отверстия. (Между прочим, эти клеммы у микросхем лучше всего называть «площадками», поскольку плоский металлический элемент на нижней стороне корпуса не может быть точно описан как вывод.) Переходные отверстия проводят тепло от теплоотводящей площадки к другим слоям печатной платы, а оттуда в окружающую среду. Но возникает несколько вопросов:

- Сколько необходимо переходных отверстий?

- Каким должен быть интервал между переходными отверстиями?

- Как мне убедиться, что переходные отверстия не будут мешать процессу пайки?

Количество переходных отверстий, конечно, будет зависеть от размера теплоотводящей площадки от того, насколько вы обеспокоены теплоотводом. Если вы не предвидите никаких высокотемпературных нагрузок и значительного энергопотребления, вы можете вообще забыть о переходных отверстиях и предположить, что обычные тепловые пути от корпуса к окружающей среде будут достаточны. Но в большинстве случаев переходные отверстия полезны; они являются страховкой на случай, если вы будете работать с более высокой мощностью, чем первоначально предполагалось, и они могут помочь повысить производительность, поддерживая внутреннюю температуру компонента более стабильной.

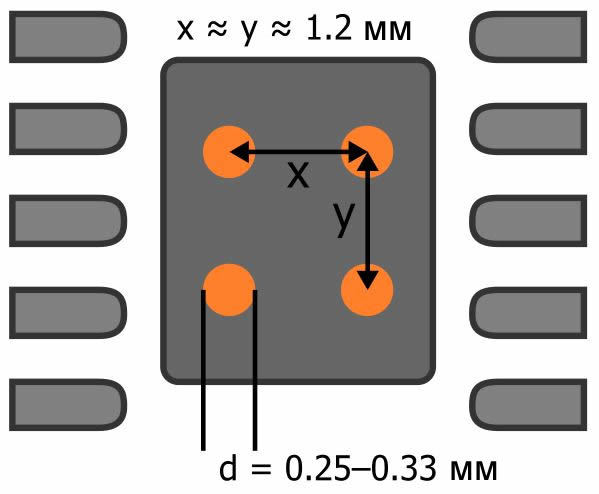

Консенсус среди экспертов, по-видимому, заключается в следующем: переходные отверстия должны располагаться с шагом «между центрами» примерно 1,2 мм, а диаметр переходных отверстий должен составлять от 0,25 до 0,33 мм.

Если вы хотите максимизировать тепловую эффективность, количество переходных отверстий становится вопросом геометрии – т.е. сколько отверстий вы сможете разместить, сохраняя рекомендуемые диаметр и шаг.

Ни одно обсуждение размещения QFN на плате не будет полным без вопроса о проблеме затекания припоя. Капиллярное действие втягивает расплавленный припой в переходные отверстия, возможно оставляя компонент с недостаточным количеством припоя на подложке или создавая излишки припоя на другой стороне печатной платы.

Вы можете смягчить проблему, используя наименьший рекомендуемый размер сквозного отверстия, но реальным решением является изменение самого переходного отверстия, чтобы препятствовать потоку припоя. Вот варианты, в порядке увеличения эффективности (и, следовательно, стоимости), это тентинг (покрытие непроводящей маской), плаггинг («тентинг с заливкой переходных отверстий компаундом») и заполнение. Разговор с вашим производителем печатных плат должен помочь вам решить, что лучше всего подходит для вашего приложения.