3D печать с ABS пластиком: печать прочных, рабочих компонентов

Узнайте о преимуществах и недостатках использования популярных материалов ABS в проектах 3D печати.

Акрилонитрил-бутадиен-стирол (АБС, ABS) является вторым наиболее распространенным типом филаментов для 3D принтеров после PLA. По сравнению с PLA, с помощью ABS сложнее печатать, но он также предлагает лучшие механические свойства.

Хотя детали, напечатанные из ABS, не так долговечны, как из нейлона, но они более долговечны, чем детали, напечатанные из PLA, потому что ABS немного гибок. Это означает, что детали из ABS могут слегка деформироваться при воздействии большой нагрузки, а затем возвращаться к своей первоначальной форме, не подвергаясь постоянному повреждению.

ABS также легко обрабатывается с использованием ряда методов, включая ручное шлифование, механическую полировку и химическое сглаживание.

Филамент из ABS пластика доступен у различных продавцов в широком спектре цветов. На рынке также имеется ряд специальных составов ABS, которые придают изделиям более привлекательный вид сразу после печати.

Стоимость

Как упоминалось ранее, ABS только немного дороже, чем PLA. Однокилограммовая катушка ABS стоит от 20 до 50 долларов.

Продавцы, предлагающие катушки в более высоком ценовом диапазоне, как правило, имеют более жесткие допуски на размеры материала, и иногда они предлагают ABS с добавками, улучшающими качество поверхности после печати.

Прочность

Самым большим преимуществом филаментов ABS перед другими материалами для 3D печати является их высокая механическая прочность.

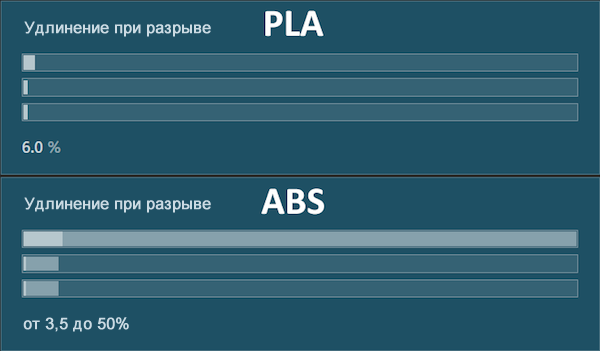

ABS обладает способностью изгибаться или деформироваться при воздействии большого усилия или удара, а затем возвращаться к своей первоначальной форме. Это свойство материала измеряется как относительное удлинение при разрыве, которое выражает, насколько материал может изменить форму, прежде чем он разрушится. Относительное удлинение при разрыве ABS в среднем примерно в четыре раза больше, чем у PLA.

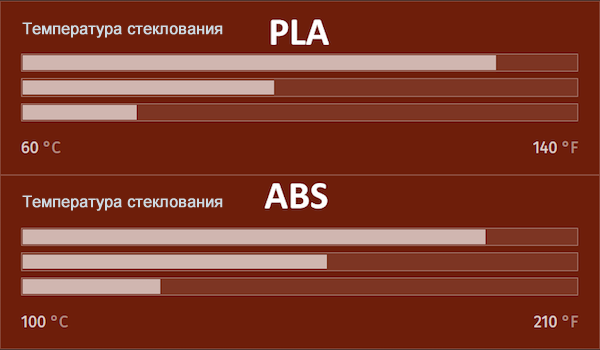

По сравнению с другими распространенными материалами для 3D печати, ABS также обладает более высокой термостойкостью. Температура стеклования ABS (температура, при которой пластик размягчается и постоянно меняет форма) значительно выше, чем у других распространенных видов материалов, включая PLA.

Постобработка

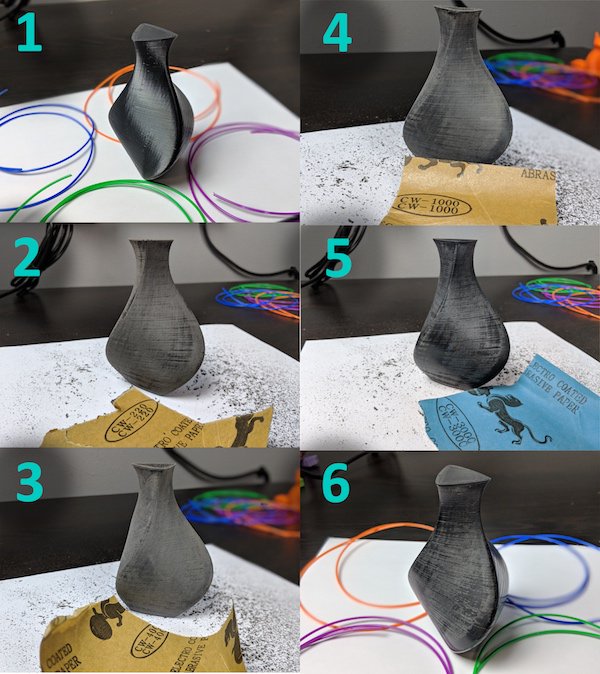

Эта более высокая температура стеклования также значительно облегчает шлифование деталей из ABS, поскольку в отличие от PLA и нейлона, он не размягчается и не приклеивается к наждачной бумаге.

Поэтому ABS не требует мокрого шлифования. Как и в большинстве случаев шлифования, для получения наилучших результатов вам следует начинать с более крупной наждачной бумаги и постепенно передвигаться к более мелкой зернистости бумаги.

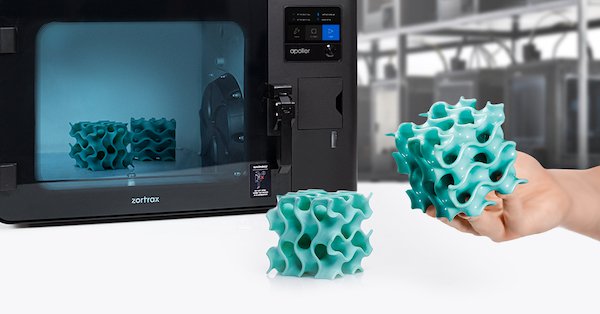

Другой метод постобработки, который особенно популярен для деталей из ABS, – это химическое сглаживание. Чаще всего детали из ABS сглаживаются парами ацетона.

Основной процесс заключается в том, чтобы поместить напечатанную на 3D принтере деталь из ABS в герметичный контейнер на платформу над ацетоном. Когда ацетон испаряется, контейнер заполняется его парами. Поскольку ABS хорошо растворяется в ацетоне, этот пар (довольно быстро) растворяет верхний слой пластика. Поверхностное натяжение сжиженного ABS сглаживает деталь.

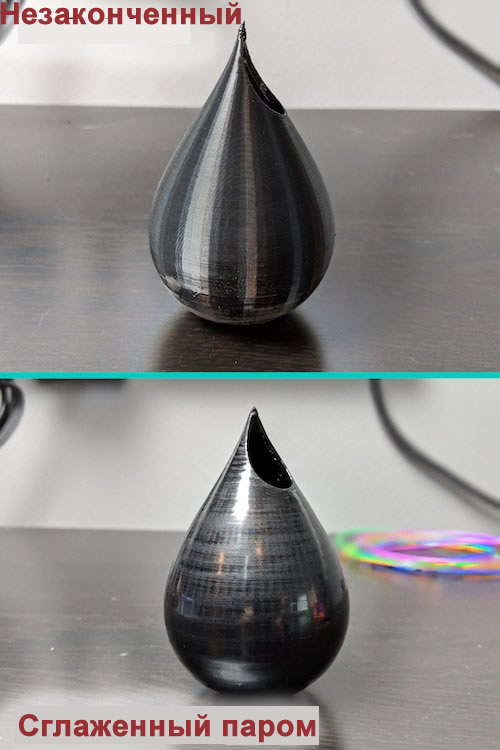

Посмотрите на изображение ниже, чтобы увидеть разницу между незаконченной и сглаженной паром деталями. На верхней фотографии изображена незаконченная 3D деталь из ABS с высотой слоя 0,2 мм. После 3D принтера у этой детали были только удалены поддержки. На нижнем изображении показана та же деталь после сглаживания холодным паром. Поверхность очень гладкая и достаточно глянцевая, чтобы быть отражающей.

Следует отметить, что полировка деталей из ABS парами ацетона не особенно безопасна – при использовании этого метода следует соблюдать особую осторожность. Кроме того, пары ацетона легко воспламеняются, вдыхать их не очень полезно, и они могут легко повредить другие пластиковые детали на вашем рабочем месте, если ацетон содержится не правильным образом.

Простота использования

ABS, безусловно, имеет некоторые преимущества по сравнению с другими распространенными материалами для 3D печати, но его основным недостатком является то, что ABS намного сложнее в использовании, особенно по сравнению с PLA.

Во-первых, ABS печатается при более высокой температуре, по сравнению с другими пластмассами, около 230°C. Для некоторых недорогих 3D принтеров, без цельнометаллических хотэндов, эта температура может быть близка к максимальной температуре, которую принтер может достичь.

Это может стать проблемой, потому что эти более простые 3D принтеры могут не иметь тепловых барьеров, предназначенных для сохранения дополнительного тепла в изолированном хотэнеде.

Деформация

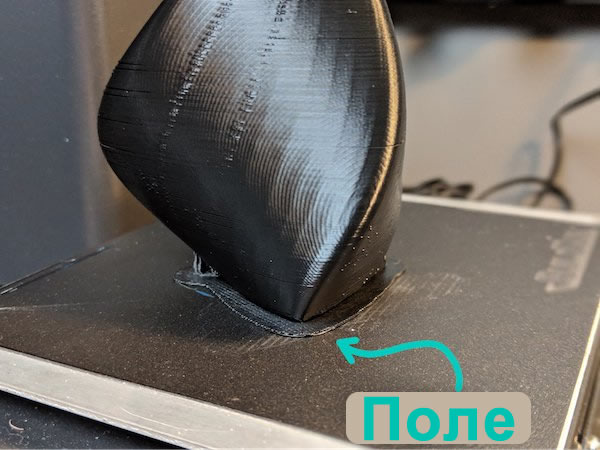

По мере охлаждения ABS сжимается больше, чем другие пластики. Из-за этого серьезной проблемой для деталей из ABS является деформация. Поскольку разные части детали охлаждаются с разной скоростью, печатаемые детали из ABS могут деформироваться.

Это особенно очевидно, когда деформирующаяся часть отходит от печатного стола. Это может повлиять на сцепление слоев и привести к деформации всех слоев над искривленной областью. Детали также могут разделяться на части вдоль слоев в середине детали.

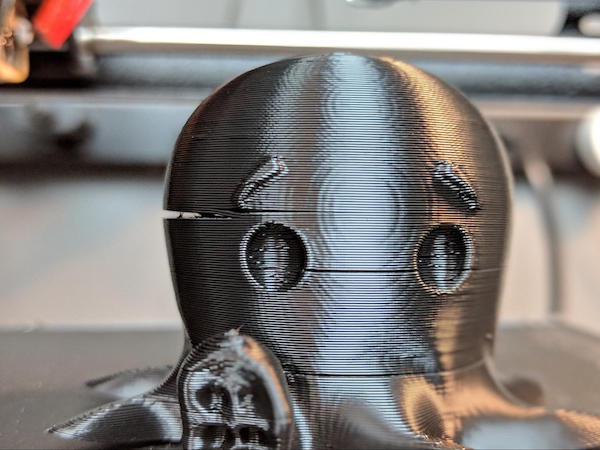

Посмотрите на пример ниже. На этом изображении вы можете увидеть умеренный уровень деформации на щупальцах осьминога. Когда ABS пластик остыл и сжался, он отошел от стола. Помимо деформации вашей детали, этот эффект может легко привести к сбою печати, если деталь упадет со стола, или если экструдер столкнется с деталью.

Кроме распространенной проблемы с отхождением от стола при деформации ABS, есть еще и другая проблема – расслаивание по слоям. На приведенном ниже напечатанном объекте в нескольких местах разделены слои, которые возникли из-за того, что разные области объекта охлаждаются и сжимаются с разной скорость.

Способы избежать деформации ABS

Для избежания стремления ABS к деформированию можно использовать несколько методов. Наиболее распространенным является использование стола с подогревом, что практически необходимо для успешной печати из ABS пластика.

Подогреваемый стол сохраняет тепло во время печати, позволяя детали остывать равномерно. Подогреваемый стол также значительно улучшает адгезию (сцепление) ABS пластика со столом.

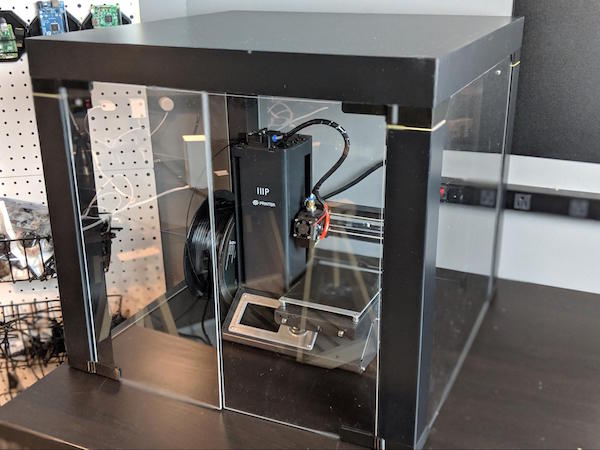

Однако даже с подогреваемым столом крупные детали всё еще могут страдать от деформации, включая расщепление по слоям. Поэтому некоторые пользователи 3D принтеров делают корпуса для своих принтеров. Поместив 3D принтер в изолированный корпус, мы увеличиваем температуру воздуха внутри корпуса.

Использование изолированного корпуса имеет ту же цель, что и использование стола с подогревом, оно позволяет детали остывать равномерно, что снижает вероятность деформации. У корпусов есть дополнительное преимущество: они уменьшают сквозняки от движения воздуха в окружающей среде вокруг принтера, что также помогает поддерживать постоянную температуру всего печатаемого объекта.

Запах

Последнее, что нужно учитывать при печати с ABS, – это запах, который он производит. Хотя все материалы для 3D печати во время работы 3D принтера создают некоторый запах, у ABS он немного неприятнее, чем у других. Во время печати ABS сильно пахнет плавящимся пластиком (что имеет смысл – ведь он им и является).

Эти пары не только неприятно пахнут, но новые исследования также показывают, что они могут иметь негативные последствия для здоровья. Содержание этих неприятных запахов является еще одной причиной для использования закрытых корпусов.

Настройки 3D принтера для печати с ABS пластиком

Температура экструдера

ABS печатается при относительно высокой температуре, около 240°C. Для некоторых 3D принтеров начального уровня это уже вершина температурного диапазона, но 240°C достижимо даже без цельнометаллического хотэнда.

Температура стола принтера

Как и при любой 3D печати, на вашем конкретном принтере потребуется несколько пробных и ошибочных тестов, чтобы найти оптимальную температуру. Чтобы напечатать что-то, кроме самых мелких деталей, вам также понадобится стол с подогревом. Температура стола для ABS должна быть установлена около 80°C.

Адгезия (сцепление) стола

И, наконец, для лучшей адгезии можно использовать несколько материалов для покрытия стола. Самый распространенный трюк – использование ленты Kapton и лака для волос. Лента Kapton – это торговая марка полиимидной пленки, разработанной DuPont. Обычно она поставляется в виде рулонов самоклеющейся ленты, которую можно приклеивать на нагреваемые платформы.

После нанесения слоя каптоновой ленты, небольшого разбрызгивания лака для волос, оставленного для высыхания на 10-15 минут, создается комбинация, которая хорошо работает для улучшения адгезии стола с ABS пластиком. Другой метод, который можно использовать для улучшения адгезии к столу и предотвращения деформации, – это печать с использованием юбки или поля. Эти два метода увеличивают площать контакта между столом и печатаемым объектом, что улучшает общее сцепление.

Также существует ряд специализированных печатных поверхностей, разработанных специально для оптимизации адгезии ABS, например, BuildTak.

Наиболее подходящие типы проектов для ABS пластика

Рабочие, прочные детали

ABS часто используется для проектов, включающих в себя рабочие детали, такие как шестерни, монтажные кронштейны, крючки, полки, запчасти и все другие виды объектов, которые требуют долговечности.

Прототипирование

ABS часто используется для создания прототипов продуктов, потому что он легко обрабатывается различными методами. ABS также является чрезвычайно распространенным пластиком для литья под давлением. Таким образом, опытные образцы 3D печати из ABS дают разработчикам хорошее представление о том, как будет работать отлитая конструкция.

Высокотемпературные проекты

ABS, по сравнению с другими пластмассами, имеет более высокую устойчивость к теплу, что делает напечатанные из ABS объекты полезными в средах, где детали сталкиваются с относительно высокими температурами, например, внутри автомобилей или около кухонного оборудования.